Galvanizálás

- Az üzemünk

- Acélfeketítés melegen és hidegen

- Alumínium cirkóniumos kromátozása

- Aranyozás

- Cinkfoszfátozás

- Cink-nikkelezés

- Duplex nikkelezés

- Eloxálás

- Ezüstözés

- Fekete krómozás

- Fekete nikkelezés

- Gyémántozás, borazonozás

- Horganyzás

- Kadmiumozás

- Korracél passziválás

- Korracél pácolás

- Korracél polírozás

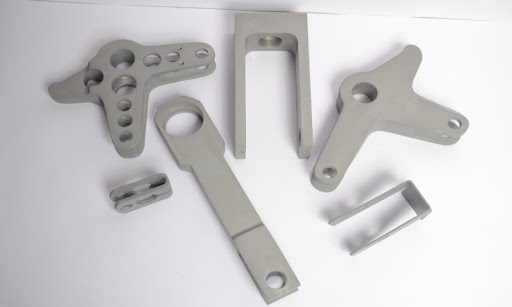

- Mangánfoszfátozás

- Nikkelezés

- Ónozás

- Palládiumozás

- Réz antikolás

- Rezezés pirofoszfátos fürdőben

- Rezezés savas fürdőben

- Réz vegyi polír és passziválás

- Ródiumozás

- Vasfoszfátozás

- Vegyi nikkelezés

- Vas oxalátozás

- Vegyi polírozás

Az üzemünk

Acélfeketítés melegen és hidegen

Az acél feketítést melegen, elterjedten használják gépalkatrészek és fegyverek színezéséhez. A képződött vas-oxid fekete színe tetszetős külsőt kölcsönöz, ugyanakkor nagyon gyenge a korrózió védő hatása. Ez utóbbit olajos bekenéssel lehet fokozni, amitől elmélyül a színe is.

Az acél feketítést hidegen, abban az esetben végezzük, ha nem megengedett, mint fentebbi esetben

- a magas hő hatására bekövetkező deformálódás pl.: apró rugók, alátétek, rugós alátétek, hézagoló szerszámok, vékony lemezes áruk stb.

Alumínium cirkóniumos kromátozása

Elsősorban környezet és egészség védelmi szempontok miatt a Cr VI alapú kromátozók fokozatosan háttérbe szorultak. A legújabb kromátozók már Cr III alapúak, azonban a megfelelő korrózióállóság elérése érdekében környezetbarát komponenssel kell kiegészíteni. Ezek közül elterjedten a cirkóniumot használják.

Aranyozás

Aranybevonatot ékszeripari és műszaki célokra választanak le.A színtiszta arany meglehetősen puha fém, ezért a keménység és kopásállóság növelése céljából ötvözni szükséges. Mi ötvözéshez kobaltot használunk a nikkelallergia elkerülése érdekében. A műszaki aranybevonat igen tiszta arany vagy ötvözetbevonat, leglényegesebb tulajdonsága keménysége, amely általában 110-130 HV, de a 200 HV-t is elérheti.

Cinkfoszfátozás

Ezzel a módszerrel foszfátozhatók: öntöttvas, kovácsoltvas, hegesztett acél munkadarabok, ha a varrat anyaga azonos az alapanyaggal, pontheggesztett és keményforrasztott alkatrészek, réz, nikkel és krómbevonattal, vagy ezek kombinációjából adódó bevonatrendszerekkel ellátott munkadarabok, cinkbevonattal vagy cinkötvözetből készült munkadarabok. A foszfátréteg vastagságát rétegtömeggel, ritkábban rétegvastagság méréssel jellemezzük.

Háromféle rétegvastagságot különböztetünk meg:

1. 3 g/m2-ig vékonyréteg foszfát

2. 5-7 g/m2 közepesréteg foszfát

3. 7-10 g/m2 vastagréteg foszfát

Cink-nikkelezés

A cink-nikkel ötvözet formájában leválasztható. Külső megjelenése már nem olyan lesz,mint a horganyé, hanem kissé szürkésbe hajló. Korrózióállósága messze meghaladja a horganyét, kromátozva és lakkozva akár 3000 órás érték is elérhető. Az ötvözet leválasztható savas és lúgos fürdőből is. A savas kevésbé elterjedt, mert csak 5-6 % nikkeltartalmú ( gyengébb korrózióállóság) a bevonat, míg a lúgosból leválasztott rétegek 12-15 % nikkelt tartalmaznak. Az eljárást összehasonlítva az egyszerű horganyzás árával, a lényegesen magasabb korrózióállósága miatt olcsónak mondhatjuk. Kromátozva: kék, sárga és fekete kivitelben is készül.

Duplex nikkelezés

A fényes nikkel elektrolitokból leválasztott nikkelbevonatok korrózióállósága gyenge a bevonatba beépült kéntartalom miatt. Magasabb korrózióállóságú bevonatokat úgy lehet nyerni, hogy egy alapozó, kénmentes nikkelrétegre választjuk le második lépcsőben a fényes nikkelréteget. A kénmentes (duplex nikkel) alapozó réteg mindig oszlopos, a fényes nikkel lemezes szerkezetű mikroszkópos felvételen.

Eloxálás

Az eloxálás nem más, mint az alumínium felületén egy egyenletes alumínium-oxid védőréteg kialakítása. Az alumínium felületén ugyan van egy természetes módon képződött oxidréteg, aminek kétes a védőértéke, mert egyenetlen és vékony. Továbbá a megmunkálás során - fúrás, marás stb...- ez a védőréteg megsérül, ezért szükség van egy mesterségesen létrehozott védőrétegre. Az így keletkező réteg jó alapot biztosít további festéshez.

Az eloxált felületek alkalmasan megválasztott festékkel bármilyen színre színezhetőek.

Két féle festés létezik:

1. direkt színezés

2 váltóáramú színezés

Az első festés hátránya, hogy a festékréteg mérsékelten UV és karcálló.

A második festésre az UV nincs károsító hatással, de drágább eljárás. A megrendelések leadásakor célszerű az UV állóságot is megadni.

Ezüstözés

A legtöbbet használt nemesfémbevonat az ezüst. A bevonat fehér, fényes, elektromos ellenállása a legkisebb, hővezetőképessége a legjobb, fényvisszaverő képessége a legnagyobb. Az ezüst nagyon jól vezeti a magas frekvenciájú áramot is, így elterjedten használják a távközlésben is. A megrendelések megadásakor célszerű a hullámvezető képességre is kitérni, mert egyes galván fürdő adalékok lerontják ezt a tulajdonságot.

Fekete krómozás

Dekoratív célra készül. Maga a bevonat érzékeny karcolásra és ujjlenyomatra, ezért mindig lakkozni is kell.

Fekete nikkelezés

Dekoratív célra készül. Maga a bevonat érzékeny karcolásra és ujjlenyomatra, ezért mindig lakkozni is kell.

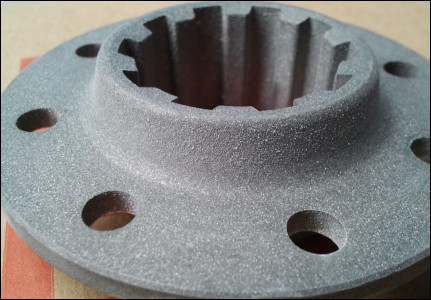

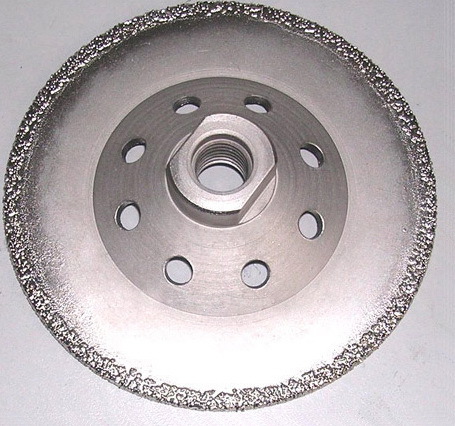

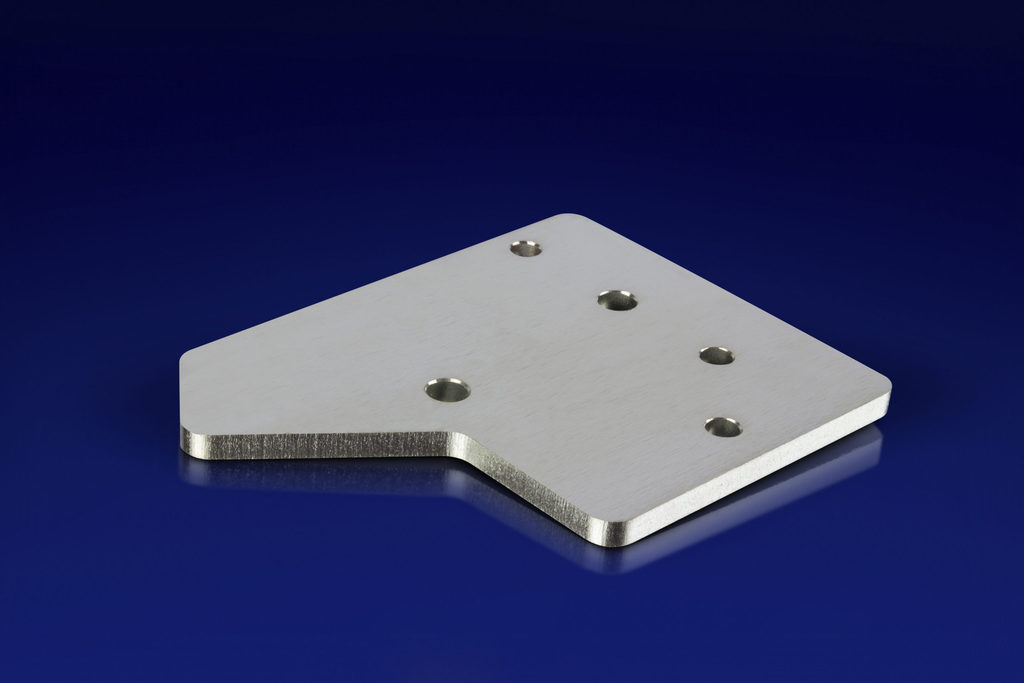

Gyémántozás, borazonozás

Amint az közismert a gyémánt a természetben előforduló legkeményebb anyag. A gyémánt megmunkálása során keletkező szemcséket megfelelően osztályozva különböző nagyságú szemcse sorozatok állíthatóak elő. Ezeket a szemcséket alkalmasan megválasztott alaptestekre felvéve, beágyazva nagyon nagy kopás és hőállóságú bevonatok nyerhetőek.

3 féle anyagú szemcsét használunk:

- természetes gyémántot

- mesterségesen előállított gyémántot és

- bórnitridet

A természetes gyémántot Kongóból és Jakutföldről szerezzük be, a mesterséges szemcséket és bórnitridet Írországból.

Felhasználás

- fogászati segédeszközök gyártása pl. reszelők, fúrófejek

- ásványi kövek vágása, fúrása, csiszolása pl. sírkövek, asztallapok, párkányok

- porcelán, csempe, járólapok, kerámia megmunkálása

- köszörűkövek méretre formázása

Vállaljuk a szerszámok elkészítését és felújítását is. A szerszámfelújításnál az alkatrészekről a bevonatot visszabontjuk és újból kikészítjük, ezzel megspórolható egy új szerszám elkészítési költsége.

Kikészítés

A kikészítés nem más, mint a kiválasztött szemcse galvánrétegbe történő beágyazása. A galvánréteg nagy keménységű nikkel, melynek a rétegvastagsága a szemcseméret 70 %-a, mert ilyen vastagságnál lesz a réteg stabil ( nem töredezik ki a szemcse a felületből)és kopásálló.

A megrendelés leadásakor kérjük a következőket megadni:

- műszaki rajz vagy kézi vázlat

- a megmunkálandó anyag mínősége és fajtája

- az elérni kívánt felületi érdessége

- szemcseméret

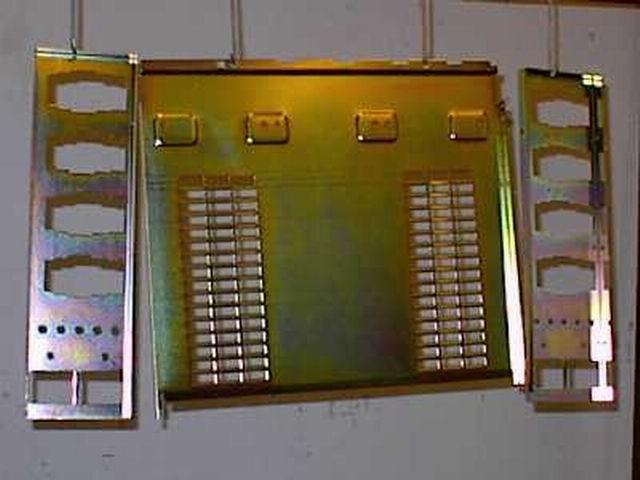

Horganyzás

A vas és acél alkatrészek korrózió elleni védelmében egyik leggyakrabban alkalmazott fémbevonat a cink (horgany). A cinkbevonatok fő alkalmazási területe az acél korrózió elleni védelme. A cink ugyanis kevésbé nemes fém, mint az acél és ezért azt mindaddig megvédi a korróziótól, amíg a bevonat jelen van. A cinkbevonat maga is korrodálódik és közben felületén szürkésfehér színű oxidok és karbonátok képződnek amelyek lelassítják a további korrózióját ( fehérrozsda). A fehérrozsda védőhatását jelenleg mesterséges úton felvitt kromátrétegekkel helyettesítik. E kromátréteg az utókezelés körülményeitől függően lehet: transzparens (kékes), sárga, olívzöld és fekete. Az utókezeléssel kialakított cink-kromát rétegek védőhatása vízzel hígítható színtelen lakkal tovább növelhető.

Kék kromát

A Cr 6+-os kék kromátozók mára teljesen kiszorultak a rákkeltő hatásuk miatt. Helyüket a Cr 3+ alapú kromátozók vették át. A legjobb fajta kromátozók nemcsak elérik a régi Cr 6+-os kromátozók korrózióállóságát, hanem azt túlszárnyalják. A régi magyar szabványban 1 ciklus = 24 órás korrózióállósági követelmény szerepelt. A későbbi fejlesztésekben már megjelentek a 96-144 órás sópermet állósági értékek. Továbbá, főleg az autóipari beszállítóktól megkövetelték a vékony illetve vastagréteg kromátokat is. Ennek köszönhetően a fentebb említett védőérték függesztve elérte a 400 órát, tömegben pedig a 200-300 órát. A kromátozás védőértéke tovább növelhető vizes lakkos utókezeléssel. A mi SILVAPAS termékeink jelenleg listavezetőek ezen a piacon, mert vékonyrétegben 600 órás, vastag rétegben 800 órás védőértékkel rendelkeznek. Ezt a magas óraszámot úgy értük el, hogy a kromátozóinkba egy vizes lakkot adagolunk, amely a kromáttal együtt beépül a bevonatba. Így nincs szükség külön utólakkozásra. A kromátozóink egyébként kobalt (rákkeltő) és fluorid mentesek, tehát egészség és környezetvédelmi szempontból is csúcsminőséget képviselnek.

Sárga kromát

Fejlődéstörténeti szempontból hasonló változáson ment át, mint a kék kromátozók. A sárga irrizáló szín eléréséhez elterjedten, alkalmasan megválasztott sárga festéket használnak a Cr 3+ alapú kromátozáshoz. A Cr 3+ és Cr 6+ alapú sárga kromátozott alkatrészek színe között lényeges eltérés lehet. Az egyik vezető autógyártó cég technológusa úgy nyilatkozott, hogy "innentől fogva a Cr 3+-os sárga kromátozás nem színt, hanem korrózióállóságot jelent"

Olív kromát

Csak Cr 6+-os válatozata ismert. Egyes területeken elterjedten használják a dekoratív megjelenése és magas korrózióállósága (400-600 óra) miatt.

Két féle színárnyalata ismert:

1. világos olív zöld, ami enyhén irrizál

2. mély olív zöld, ami nem irrizál

Ez utóbbi különböző beceneveket kapott: katona zöld, NATO zöld stb.

Fekete kromát

Léteznek Cr 6+-os egylépcsős és Cr 3+ -as egy vagy több lépcsős kivitelben. A Cr VI-os korrózióállósága 500-1000 óra közötti. A kromát fekete színét egy ezüstvegyület adja, ezért a kromátozás ára változó lehet az ezüst árának tőzsdei ingadozása miatt.

Kadmiumozás

A fémtiszta kadmium ezüstfehér színű, képlékeny, lágy fém. Levegőn azonban fényét veszti, felületén a levegő szén-dioxidjának hatására szürkésfehér karbonáttartalmú bevonat képződik. A kadmiumbevonatot elsősorban acélból készült munkadarabok korrózió elleni védelmére használják, de a forraszthatóság elérésére esetenként színes fémekre is leválasztják. Jó forraszthatósága miatt széles körben alkalmazzák az elektronikai iparban. A kadmiumbevonat jól ellenáll az atmoszferikus hatásoknak. Szerves oldószerek és kénvegyületek azonban megtámadják, ezért élelmiszeriparban nem használható. Külső megjelenése a horganyhoz hasonló, de a korrózióállósága jobb. Ugyanúgy léteznek a kromátozott változatai is. Katonai és atomipari felhasználását a horgany olcsósága sem szorította ki.

Korracél passziválás

Pácolt korracél igény szerint passziválható is. A paszziválás során egy egyenletes, mesterséges oxidréteg keletkezik, amely az alapfémet megvédi a korróziótól.

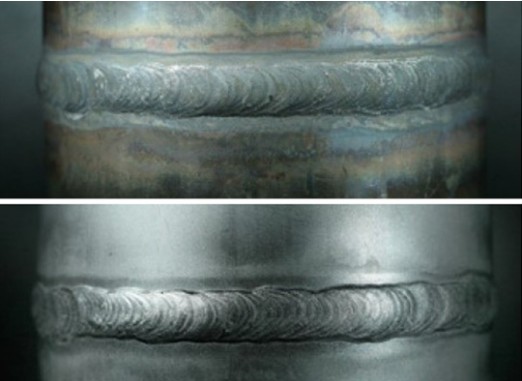

Korracél pácolás

A korracél, megmunkálása során elszíneződik (oxidok) és a felületén egy egyenetlen oxidréteg képződik. A pácolás során az elszíneződéseket és oxidréteget eltávolítjuk. Egy egyenletes, tiszta, esztétikus felületet állítunk elő.

Korracél polírozás

A korracélok ötvözőtől függően elektrokémiai úton polírozhatóak. A polírozás során a felületről 10-20 µm fémet "gyalulunk" le. A felületi érdesség meghatározó a munkadarabok fényességére. Ha a felületi érdesség 10-20 µm alatti, akár tükör fényes felület is nyerhető.

Mangánfoszfátozás

Ezzel a módszerrel foszfátozhatók: öntöttvas, kovácsoltvas, hegesztett acél munkadarabok, ha a varrat anyaga azonos az alapanyaggal, pontheggesztett és keményforrasztott alkatrészek, réz, nikkel és krómbevonattal, vagy ezek kombinációjából adódó bevonatrendszerekkel ellátott munkadarabok, cinkbevonattal vagy cinkötvözetből készült munkadarabok. A foszfátréteg vastagságát rétegtömeggel, ritkábban rétegvastagság méréssel jellemezzük.

Háromféle rétegvastagságot különböztetünk meg:

1. 3 g/m2-ig vékonyréteg foszfát

2. 5-7 g/m2 közepesréteg foszfát

3. 7-10 g/m2 vastagréteg foszfát

Nikkelezés

A fémtárgyak korrózió elleni védelmében egyik leggyakrabban alkalmazott eljárás nikkel bevonattal való galvanikus kikészítésük, mivel korróziós hatásoknak a nikkel semleges, lúgos és gyengén savas atmoszférában jól ellenáll.

A galvántechnikai gyakorlatban a nikkel bevonatot:

- díszítő

- védő-díszítő és

- műszaki célokra alkalmaznak

A védendő tárgy alapanyaga legtöbbször acél, cinköntvény, réz és ötvözetei. A felhasználás körülményeitől függően eltérő megjelenésű és tulajdonságú: matt, fényes, selyemfényű, fekete, kemény diszperziós stb. nikkel bevonatot lehet leválasztani. Díszítő célra általában önálló bevonatként vagy közbenső rétegként alkalmazzák. E bevonatok tulajdonságai közül a legfontosabb annak külső megjelenése.

Védő, díszítő célra a nikkelbevonatot önállóan, vagy (réz) nikkel-króm bevonatrendszer tagjaként alkalmazzák. E bevonatok külső megjelenésén kívül rendkívül fontos a leválasztott bevonat korrózióállósága is.

Műszaki célokra leválasztott bevonatok esetén az elérendő céltól függően annak keménysége, fényvisszaverő képessége, illetve korrózióállósága a legfontosabb.

Korrózióállóság: A galvanikus nikkel bevonatot acél és cink öntvények felületén úgynevezett katódos bevonatnak nevezzük. Ez azt jelenti, hogy a bevonat hibahelyein (karcolások, lyukak stb. ) mindig az alapfém korróziója indul meg. A nikkel bevonaton a levegőn gyorsan vékony oxidréteg alakul ki, aminek következtében annak fénye jelentősen csökken, bemattul. Ennek megakadályozására a nikkelbevonatokra vékony krómréteget választanak le és ezzel elérhető, hogy a bevonat fénye hosszú ideig fennmarad. A nikkel rétegre leválasztott krómréteg kevésbé nemes, mint a nikkel. Levegőn azonban a króm felületén gyorsan passzív film alakul ki, amely viszont kedvezőtlenül hat a nikkelréteg korróziós ellenállására. A passziválódott krómréteg ugyanis nemesebbé válik, mint az alatta levő (főleg fényes) nikkel. Így különösen fényes nikkel elektrolitokból leválasztott bevonatok esetén gyorsan megindul a króm réteg alatt lévő nikkel korróziója. A nikkel gyors korróziójának megakadályozására, főleg az utóbbi időben repedésmentes, illetve mikropórusos vagy mikrorepedéses krómbevonatokat választanak le, a legtöbb esetben vékony nikkel bevonat segítségével. A fényes nikkel bevonatok előállításához különféle, főleg kéntartalmú szerves vegyületeket alkalmaznak. A fényesítő adalékban levő kén és kéntartalmú vegyület galvanizáláskor beépül a bevonatba és rontja annak korrózióállóságát. A korróziósebesség csökkentésének egyik lehetősége az, hogy a nikkel bevonatot nem egy, hanem két rétegből állítják elő. Az alsó réteg nem tartalmaz ként, a felső réteg kéntartalma viszonylag nagy. Így a két réteg között jelentős potenciálkülönbség alakul ki, a fényes nikkelréteg korrodálódik, és közben megakadályozza a félfényes nikkelréteg, illetve az alapfém korrózióját.

A nikkelrétegek legmegfelelőbb rétegvastagság-aránya:

félfényes nikkel/fényes nikkel = 2.1.

Ónozás

A galvanikusan leválasztott ón ezüstfehér, képlékeny, nagyon lágy fém.

Főbb alkalmazási területei:

- mivel vegyületei nem mérgezőek, széles körben alkamazzák élelmiszeripari gépek, háztartási eszközök, konzervdobozok stb. védelmére

- az alkatrészek forraszthatóságának megkönnyítésére az elektronikai iparban

- furatos, menetes alkatrészek bevonása

- csapágyak védelmére

Palládiumozás

A palládium a galvanikus úton viszonylag könnyen leválasztható nemesfémek közé tartozik. A tömör bevonat jól védi az ezüstbevonatot a szulfidálódás ellen. Korrózióállósága pórusosságának függvénye. Keménysége tág határok között változik (70-400 HV), erősen függ az elektrolit típusától. Belső feszültsége viszonylag nagy. Szokásos vastagsága 0,5-1,5 mikron. Színe többé vagy kevésbé szürkésfehér. Savaknak ellenáll.

Réz antikolás

Dekoratív célra készül barna és feket kivitelben.

Rezezés pirofoszfátos fürdőben

Az utóbbi időben vált ismét népszerűvé a cianidos rezezés mérgezősége miatt.

Két lépcsőben (előréz + réz) gyakorlatilag kiválthatja a cianidos rezezést. Közvetlenül rezezhetők: acél, alumínium és zamak is.

Rezezés savas fürdőben

A réz leválasztható mind savas, mind lúgos közegből. A savas fürdőből leválasztott réz magas fényű, jó kiegyenlítő hatású és levegős keverés esetén akár 2 mikron/perces sebességgel működik. A rezezést önállóan is lehet használni de gyakran további rétegeket választanak le rá: Cu-Ni-Cr,Sn,Ag

Réz vegyi polír és passziválás

A réz, sárgaréz és alpakka alapanyagok egy hidrogén-peroxid alapú polírozófürdőben magas fényt kapnak. A fényességet nagy mértékben befolyásolja a munkadarab felületének minősége. Mivel a polírozás során csak 5---10 mikron vastagságot távolítunk el, ha a felületi érdesség nagyobb, mint 10 mikron fényes felületet kapunk de a szórt fény miatt nem lesz tükrös. Ha a felületi érdesség 10 mikron alatti, tükrös felületek nyerhetők.

A polírozott alkatrészeket passziváló fürdőben utókezelve egy hosszú ideig el nem színeződő felületet kapunk. Ennek feltétele, hogy a passzivált munkadarabokat száraz helyen kell tárolni.

Ródiumozás

A ródiumbevonat igen kemény (700-900 HV), kopásálló, ezüstfehér színű, kitűnően ellenáll a kémiai és légköri hatásoknak. Elektromos vezetőképessége közepes, fényvisszaverő képessége az ezüstének mintegy 80 %-a. Belső feszültsége elég nagy. Vékony rétegben ( 0,2-1 mikron) választják le, elsősorban ezüstbevonat védelmére. Ezüstre, aranyra, platinára és nikkelre közvetlenül leválasztható, egyébként köztes bevonat szükséges, amely nikkel vagy ezüst lehet.

Vasfoszfátozás

A vasfoszfát egy az acél alkatrészek felületén mesterségesen létrehozott konverziós foszfátréteg.

A konverziós réteg azt jelenti, hogy élesen nem elhatárolható fokozatos átmenet képződik az acél alap és a foszfát között. Ennek köszönhetően egy több előnnyel is rendelkező réteg keletkezik:

- a réteg rugalmas, festés után utólagos hajlításnál sem repedezik vagy pattog le a festékréteg, mert határozottan jobb a tapadása.

- a festett alkatrészek korrózió állósága kb kétszereződik (dupla élettartam). Sópermetállósági vizsgálattal jellemezve például egy porfestett 50...70 µm-es alkatrész korrózióállósága 300...350 óra, ugyanez foszfátozva 600 óra.

Az eljárás kimondottan olcsó. Vessük össze: a foszfátozás kb 20 Ft/m2-es költségét az 50...70 µm-es porfesték árával.

Vegyi nikkelezés

Elsősorban bonyolultabb munkadarabokat vagy nagy felületeket védenek áram nélkül leválasztott nikkelbevonatokkal (öntőformák, sajtolófúvókák, előkészítő és szállítótartályok, csövek, csavarok, szivattyúelemek, stb.), szívesen alkalmazzák az atom- és rakétatechnikában, és pl. egyik műszaki felhasználása alumínium, félvezető vagy nem vezető felületek vezetővé tétele, amegy egyben forraszthatóságukat is lehetővé teszi. Nagy előnye, hogy a bevonat egyenletesen válik le.

Két fajtája ismeretes:

1. foszfortartalmú nikkel

2. bórtartalmú nikkel

Az első az elterjedtebb és mindig tartalmaz foszfort, ennek köszönhető a rendkívül jó vegyszerállósága is. Hőkezeléssel akár 1000 HV keménység is előállítható, ami vetekszik a keménykróm keménységével.

A foszfortartalom alapján 3 féle bevonat létezik:

1. alacsony foszfortartalommal 6-8 % P

2. közepes foszfortartalommal 8-10 % P

3. magas foszfortartalommal 10-12 % P

Vas oxalátozás

Jó helyettesítője lehet a vas foszfátozásnak. Érdes, jól tapadó felületeket biztosít, amely festhető is. Előnyösen használják pl. gumi betétek tapadásjavítására.

Vegyi polírozás

A vegyi polírozás során általában 10-20 mikron vastagságot " gyalulunk" le a felületről. Az eljárás fényesítő hatása azon alapszik, hogy az alkalmasan megválasztott összetételű elektrolittal mikroszkópikus méretekben elsősorban a kiálló részeket oldjuk le.

Ha az alapfém felületi egyenetlensége kisebb, mint 20 mikron, akár tükörfényes felület is nyerhető.

Vegyileg jól polírozhatók:

- (szén) acél

- réz és ötvözetei (sárgaréz , vörösréz, bronz, alpakka)

- alumínium